Ce premier article d’une série de cinq propose un survol de la technologie de l’impression 3D, principales techniques utilisées, matériaux disponibles à ce jour et applications typiques. Quelle place occupe le Québec dans cette industrie? Qui sont les principaux acteurs de la chaine de valeur?

L’impression 3D est une technologie innovante en pleine effervescence. Au Québec, peu d’entreprises connaissent tout le potentiel de cette nouvelle technologie appelée à révolutionner les pratiques en conception et fabrication de produits. De concert avec le Centre de recherche industrielle du Québec (CRIQ), l’IDP vous propose une série d’articles sur cette technologie et ses impacts*.

Diverses études ont démontré le potentiel de cette technologie de transformer de manière significative notre environnement industriel, économique, scientifique, social et sociétal. À l’ère de la 4e révolution industrielle, l’impression 3D traverse de nouveaux enjeux de société tels les modes de consommation et les modes de production. Qu’en est-il exactement?

L’impression 3D ou la fabrication additive

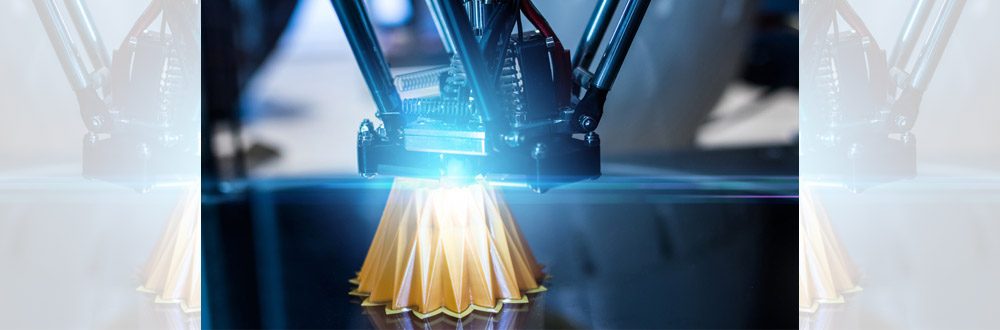

L’impression 3D est un ensemble de technologies qui permet de créer des objets de diverses natures à partir d’un fichier de modélisation 3D numérique. Contrairement aux techniques de fabrication conventionnelles qui retirent de la matière et dites soustractives, cette technologie construit l’objet couche par couche. C’est pourquoi on l’appelle fabrication additive.

Techniques les plus courantes

Du prototype géométrique à la pièce de production, en passant par le prototype fonctionnel, la technique d’impression appropriée peut varier. Selon la norme ISO 17296-2 : 2015, voici celles qui sont les plus utilisées dans l’industrie :

Frittage laser (SLS)

Cette technique utilise un laser pour agglomérer une poudre localement. Couche par couche, le laser solidifie une strate 2D de poudre qui sera recouverte pour générer les couches transversales suivantes. La technologie Direct Metal Laser Sintering (DMLS) utilise des poudres métalliques alors qu’avec la technologie Selective Laser Sintering (SLS), ce sont principalement des poudres de polymères.

Le frittage laser rend possible l’impression de pièces aux formes complexes, diversifiées et dotées d’inclusion. Les nombreux matériaux pouvant être utilisés avec cette technique permettent la création de pièces aux propriétés mécaniques similaires à celles qu’offrent les matériaux traditionnels utilisés en usinage et en fonderie. Le frittage laser autorise donc autant la fabrication de prototypes fonctionnels que des pièces de production.

Mentionnons toutefois que cette méthode est coûteuse et que les finis de surface restent à être améliorés. D’ailleurs, un fini de surface trop rugueux obtenu par frittage augmente les amorces de fissure et donc les risques de bris.

Extrusion (FDM)

Un fil de matière est chauffé dans une buse juste avant l’étape de formage. La tête d’impression se déplace selon 2 ou 3 axes en y déposant la matière qui se solidifie rapidement selon la géométrie désirée. Bien que cette technique utilise principalement des polymères, on peut y avoir recours dans des applications plus extravagantes tels le béton, le chocolat, les substrats biologiques et plus récemment le métal. La technique de l’extrusion est généralement accessible et peu coûteuse.

Ce procédé par extrusion est également connu sous l’appellation Fused Filament Fabrication (FFF). Certaines entreprises telle Stratasys ont créé leur propre marque déposée : Fused Deposition modelling (FDM). Faisant usage de polymères de base, cette technique permet d’imprimer des pièces comportant de bonnes propriétés mécaniques. Sa facilité d’utilisation l’a rendue très populaire dans les imprimantes domestiques. En entreprise, on s’en sert principalement pour générer des prototypes en phase de conception préliminaire.

Il faut noter que cette méthode d’impression induit un comportement anisotrope de la pièce, soit une variation de ses propriétés mécaniques selon les axes de sollicitation. Ce phénomène s’avère pour les procédés SLS et DMLS. Enfin, ses applications sont généralement limitées à l’aspect géométrique de la pièce plus qu’à ses capacités fonctionnelles.

Stéréolithographie (SLA)

Cette technique d’impression utilise généralement un laser UV. Un rayon lumineux est dirigé dans une cuve de photopolymère qui se solidifie sous l’effet de la lumière. Il y a donc une réaction chimique à la surface du réservoir et, strate par strate, une plateforme se déplace verticalement et progressivement jusqu’à l’obtention de l’objet final. Celui-ci doit ensuite être nettoyé à l’aide de solvant et solidifié davantage dans un four à ultraviolets.

Les finis de surface sont de l’ordre de 6,35 micromètres ce qui rend possible l’utilisation de matériaux translucides. La nature des résines à la base de cette technique permet d’imprimer tant des polymères flexibles (30 Shore A) que rigides (80 Shore D). Les domaines médical et dentaire sont ceux qui intègrent actuellement le plus ce procédé pour l’impression de prothèses.

Les principaux inconvénients associés à la stéréolithographie sont le vieillissement et la fragilité des pièces produites. Étant photosensibles, les UV ambiants tendent à détériorer le polymère en accentuant au fil du temps le caractère fragile de la pièce imprimée.

Gamme de matériaux disponibles

Des thermoplastiques aux thermodurcissables, en passant par les métaux ferreux et non ferreux, voire les céramiques, la gamme de matériaux disponibles s’est considérablement améliorée au cours des dernières années. Bien que cette gamme soit encore limitée par rapport aux matériaux dits traditionnels, nous devrions voir apparaitre à court terme des alliages performants créés pour des applications spécifiques.

Pour l’instant, les matériaux disponibles répondent aux mêmes critères de performance mécanique que ceux issus d’une production traditionnelle. Il est possible d’améliorer les caractéristiques physiques telles que le fini de surface et l’épaisseur de couches d’impression en modifiant certaines valeurs d’impression. Ces nouveaux paramètres définiront un nouveau matériel offrant des propriétés mécaniques supérieures.

Plusieurs recherches effectuées par le CRIQ ont rendu possible la création de nouveaux paramètres d’impression dans différents matériaux, dont l’acier inoxydable 316L. Les usagers de cette technologie ont pu en apprécier les bénéfices. En effet, en variant l’intensité et la vitesse de déplacement du rayon laser, il est possible d’influencer les grains des pièces en acier 316L. Dans ce cas précis, les propriétés mécaniques de ces pièces sont encore plus performantes que celles issues par un procédé de mise en forme par corroyage.

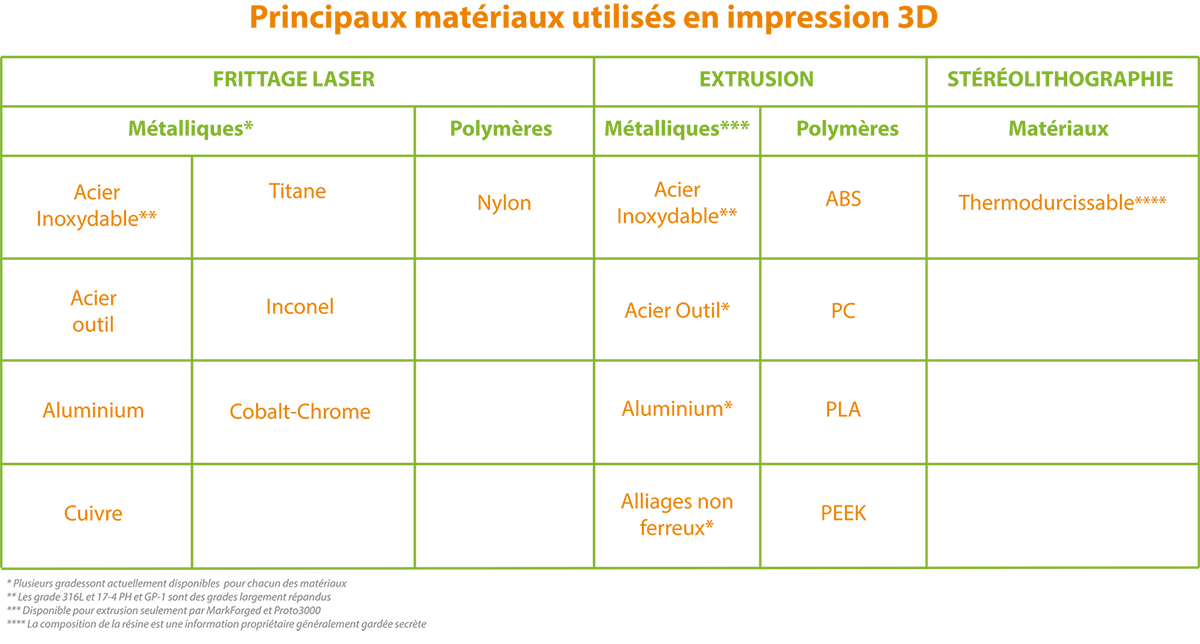

Le tableau suivant recense les principaux matériaux disponibles par types de technique d’impression 3D.

Principaux fabricants d’imprimantes 3D et coûts associés

Pour une entreprise qui décide d’intégrer cette technologie à ses pratiques, la question suivante va rapidement se poser : Est-ce préférable d’acheter une imprimante 3D ou de faire imprimer les pièces à l’externe? Comme pour toute autre technologie, la quantité de pièces à produire est un facteur décisif. Car les coûts fixes reliés à la logistique de production et ceux associés au développement de l’outillage de support ne diminuent pas avec la quantité de pièces réalisées par impression 3D. Ainsi, fabriquer une ou 100 pièces n’offre pratiquement pas d’économies d’échelle. En outre, étant donné les coûts actuellement élevés de l’impression 3D, la fabrication conventionnelle reste encore généralement plus abordable pour des gros volumes.

Ceci dit, les imprimantes 3D métalliques se chiffrent actuellement à près de 800 000 $ US. L’enveloppe maximale, le nombre de lasers et la précision des tolérances sont les critères qui influencent le prix de l’imprimante. Elles ont des volumes d’impression variant de 20 400 à 100 000 cm3 et sont typiquement amorties sur cinq ans. Chaque impression demande environ deux à trois heures de préparation; l’impression peut ensuite prendre place avec une supervision minimale.

Par exemple, les performances actuelles des imprimantes permettent d’imprimer un plateau en 24 heures alors qu’une pièce plus volumineuse pourrait requérir 72 heures. Cependant, lorsque plus d’une pièce peut être disposée sur un même plateau, le coût des pièces diminue significativement.

La figure suivante illustre le coût unitaire pour l’impression de plusieurs pièces d’aluminium par cycle d’impression. On note une réduction rapide du coût unitaire d’impression qui se stabilise au-delà de sept unités. En effet, les coûts de matériaux et de post-traitement augmentent légèrement tandis que l’amortissement de l’imprimante est le principal facteur qui diminue les coûts de production.

Les firmes EOS, Concept Laser, SLM Solution, 3D System, Renishaw sont les principaux manufacturiers de la technologie DMLS. L’entreprise Arcam est quant à elle leader de la technologie Electron Beam Melting, une variante de la technologie DMLS qui utilise un faisceau d’électrons plutôt qu’un laser.

Entreprises de services d’impression 3D

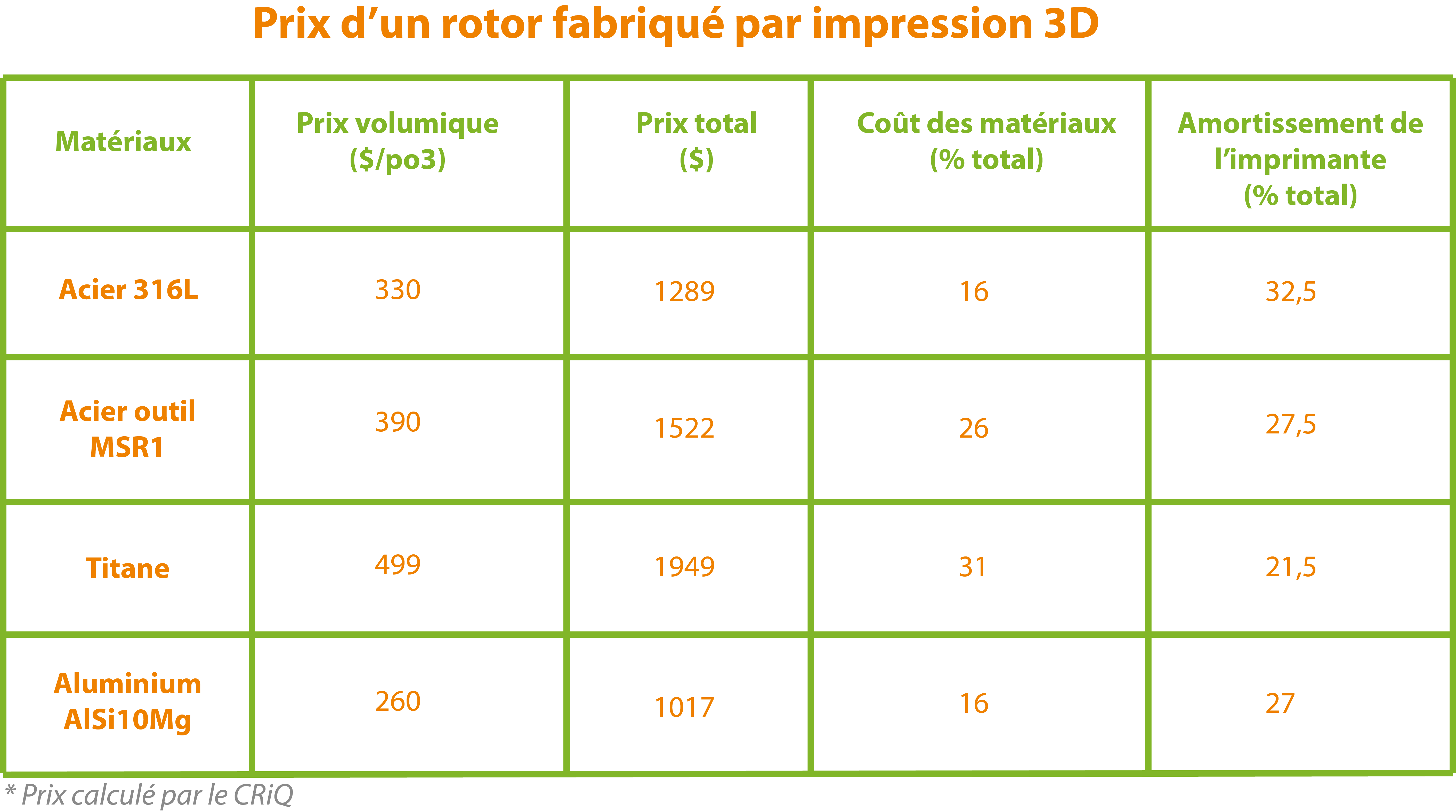

Parallèlement aux fabricants d’imprimantes, il existe un nombre important d’entreprises qui se spécialisent dans le service de fabrication de pièces par impression 3D. Elles disposent de plusieurs imprimantes et optimisent le temps d’utilisation de chacune d’elles. Dans ce cas, le prix de la pièce est largement influencé par les variables suivantes : le volume de matière utilisé, l’amortissement de la machine, la préparation du fichier d’impression, la main d’œuvre liée à la préparation de l’impression et les étapes de post-traitement de la pièce. Le tableau suivant illustre la variation du prix d’un rotor de turbine de 50 mm de diamètre selon le matériau utilisé.

Parallèlement aux fabricants d’imprimantes, il existe un nombre important d’entreprises qui se spécialisent dans le service de fabrication de pièces par impression 3D. Elles disposent de plusieurs imprimantes et optimisent le temps d’utilisation de chacune d’elles. Dans ce cas, le prix de la pièce est largement influencé par les variables suivantes : le volume de matière utilisé, l’amortissement de la machine, la préparation du fichier d’impression, la main d’œuvre liée à la préparation de l’impression et les étapes de post-traitement de la pièce. Le tableau suivant illustre la variation du prix d’un rotor de turbine de 50 mm de diamètre selon le matériau utilisé.

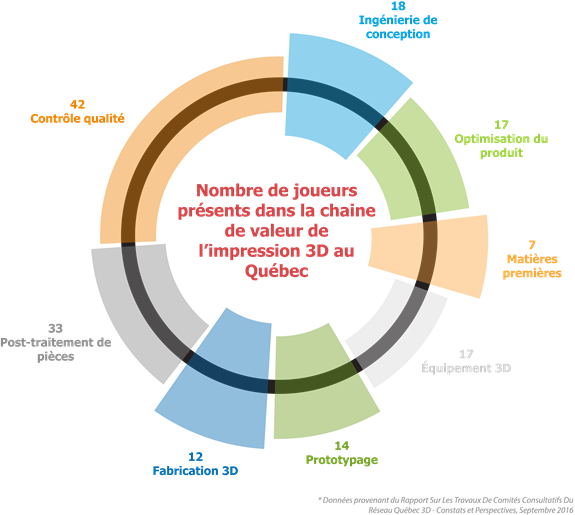

Chaîne de valeur au Québec

Au Québec, quelque 160 entreprises participent à la chaine de valeur de l’impression 3D. La figure ci-dessous rend compte du nombre d’entreprises qui ont développé une expertise spécifique pour chacun des maillons de cette industrie. Que ce soit comme fournisseurs de matières premières, de services de fabrication ou de post-traitement de pièces, des entreprises québécoises sont de plus en plus nombreuses à profiter des opportunités que fournit cette industrie naissante pour développer une expertise locale.

Actuellement, c’est au niveau des matières premières que le Québec se démarque sur la scène mondiale de l’impression 3D. Bien que les principaux fabricants d’imprimante 3D métallique soient européens, le Québec est bien positionné en ce qui a trait à la production de poudres métalliques et des équipements nécessaires à sa fabrication. AP&C, Pyrogenesis Additive et Tekna sont actuellement les plus gros joueurs québécois dans ce marché.

Actuellement, c’est au niveau des matières premières que le Québec se démarque sur la scène mondiale de l’impression 3D. Bien que les principaux fabricants d’imprimante 3D métallique soient européens, le Québec est bien positionné en ce qui a trait à la production de poudres métalliques et des équipements nécessaires à sa fabrication. AP&C, Pyrogenesis Additive et Tekna sont actuellement les plus gros joueurs québécois dans ce marché.

En effet, AP&C a été acheté par GE Additive en 2014; quant à Pyrogenesis Additive, des ententes de confidentialité ont été conclues avec Rolls-Royce et Hewlett-Packard (HP). Pour sa part, Tekna a signé une entente de collaboration en 2017 avec le groupe WEAR, un regroupement d’industriels français actif dans plusieurs marchés européens.

Ces trois entreprises occupent donc une place de choix au sein de la chaine de valeur mondiale. Cependant, elles produisent principalement des poudres de titane et autres matériaux desservant des marchés de niche. Parmi ces joueurs, certains détiennent la certification ISO 13 485 leur reconnaissant la biocompatibilité des matériaux pour les implants médicaux.

Développement d’une expertise : Réseau Québec-3D

En octobre 2014, le Gouvernement du Québec crée le Réseau Québec–3D en confie la coordination au CRIQ. L’objectif de ce Réseau est de faire croître l’expertise québécoise dans l’industrie de l’impression 3D et de favoriser l’utilisation de la nouvelle technologie auprès des entreprises québécoises.

En octobre 2014, le Gouvernement du Québec crée le Réseau Québec–3D en confie la coordination au CRIQ. L’objectif de ce Réseau est de faire croître l’expertise québécoise dans l’industrie de l’impression 3D et de favoriser l’utilisation de la nouvelle technologie auprès des entreprises québécoises.

Malgré que le Québec ait une bonne base de compétences en développement de logiciels, simulation et modélisation, design industriel, systèmes et composantes laser et science et technologies des matériaux, le défi aujourd’hui consiste à ce que tous ces éléments soient mis à contribution pour le développement d’une chaine d’approvisionnement en fabrication additive.

En créant une communauté d’intérêt et un guichet unique, Réseau Québec–3D vise à combiner l’expertise des intervenants de l’impression 3D afin d’offrir des services complémentaires et diversifiés, allant de l’exécution de contrats à la formation de personnel hautement qualifié, permettant au Québec de prendre sa place dans ce secteur en effervescence.

D’ailleurs, Réseau Québec-3D s’est récemment associé à son pendant canadien Canada Makes pour être actif dans le réseau national de l’impression 3D. Pour plus d’informations sur les entreprises qui composent l’industrie de l’impression 3D, consultez le site de Réseau Québec-3D et iCRiQ.ca

Prochain article

Dans le prochain article nous aborderons une utilisation de l’impression 3D dans le processus de développement de produits : le prototypage. Cette application sera illustrée par un cas d’entreprise. Également dans cet article, nous examinerons les défis que pose l’utilisation de cette technologie, les solutions mises de l’avant par divers acteurs de l’industrie pour en favoriser l’adoption et les entreprises les plus susceptibles d’en bénéficier.

_________________________________

* Ce dossier est piloté par David Fauteux, ing. jr., conseiller à l’IDP, avec la collaboration de Denis Lépine, ing., agent de recherche, Conception mécanique et fabrication additive, au Centre de recherche industrielle du Québec (CRIQ).

Abonnez-vous à notre infolettre pour recevoir nos prochaines publications.

Abonnez-vous à notre infolettre pour recevoir nos prochaines publications.

Conception Web

Conception Web

Comments are closed.