Ce deuxième article d’une série de cinq met de l’avant une des applications les plus répandues de la technologie d’impression 3D : le prototypage. Cette application, cruciale en développement de produits, rend possible la validation de concepts, l’évaluation de risques techniques, la réduction des temps de développement. Illustration avec deux cas d’entreprise.

L’impression 3D est une technologie innovante en pleine effervescence. Au Québec, peu d’entreprises connaissent tout le potentiel de cette nouvelle technologie appelée à révolutionner les pratiques en conception et fabrication de produits. De concert avec le Centre de recherche industrielle du Québec (CRIQ), l’IDP vous propose une série d’articles sur cette technologie et ses impacts*. Voici le deuxième article d’une série de cinq.

De l’idée au prototype

L’impression 3D est très souvent assimilée au prototypage mais ce n’est pas la seule application de cette technologie, comme nous le verrons dans les prochains articles. Toutefois, il s’agit dans bien des cas de la porte d’entrée pour son utilisation.

Sous le terme « prototypage » se cachent différents procédés pour réaliser des modèles. Le prototype permet de valider, en amont, un résultat escompté en production. Il permet d’augmenter sa confiance envers le produit sans connaitre tous les détails qui le définiront. Selon le type de paramètres à valider, le prototype peut prendre différentes formes : parfois esthétique, parfois géométrique ou bien fonctionnel, voire technologique. Le prototypage est intimement lié aux notions de temps, coût, complexité des formes et similarité avec des pièces de production.

En développement de produits, notamment en phase d’étude préliminaire, la réalisation de prototypes comporte de nombreux avantages. D’abord, le fait de toucher l’objet réel permet de mieux évaluer plusieurs aspects importants dont l’assemblage, la forme, l’ergonomie, la taille, le design et bien plus. Le prototype sert également à effectuer des tests.

Avec l’évolution des méthodes d’impression, la normalisation de la fabrication additive et l’arrivée des imprimantes 3D métalliques, les écarts entre prototype et pièce de production se sont de plus en plus estompés. La résistance mécanique s’est accrue et les tolérances dimensionnelles se sont raffinées. L’utilisation de l’impression 3D pour valider la preuve de concept a rapidement fait place à des validations techniques en contexte d’utilisation, ce qui était impossible il y a seulement 10 ans.

L’innovation par l’impression 3D

C’est en grande partie en raison de la fiabilité accrue des pièces fabriquées, de la flexibilité des géométries et des courts délais de fabrication que l’utilisation de l’impression 3D s’est imposée en développement de produits. On la retrouve aux différents stades du processus : de l’idéation au prototype de production, en passant par la validation géométrique. Des résines autrefois très fragiles utilisent maintenant des composés chimiques qui permettent de combiner la précision de la stéréolithographie (SLA) avec la résistance et la ductilité des matériaux.

Pour bon nombre de chercheurs, l’impression 3D agit comme une passerelle rapide entre le monde numérique et physique (Norman et Verganti, 2014**). La facilité de production d’un prototype grâce à l’impression 3D permet de réaliser, à l’étape de validation, un plus grand nombre d’itérations et ce, pour les mêmes temps de développement qu’auparavant. Autre avantage, l’objet peut mettre en évidence des lacunes qui seraient passées inaperçues avec une simple modélisation numérique du produit.

L’utilisation d’un prototype facilite également la communication entre les membres des équipes de projet multifonctionnelles. En effet, le prototype agit comme objet de référence sur lequel chacun peut donner son avis selon son expertise, validant l’utilisation intuitive qui découle de l’objet lui-même, ce que les chercheurs appellent l’affordance. Les caractéristiques du produit peuvent donc être mieux définies puisqu’elles ont pu être validées à travers un processus rigoureux impliquant davantage d’intervenants.

![]()

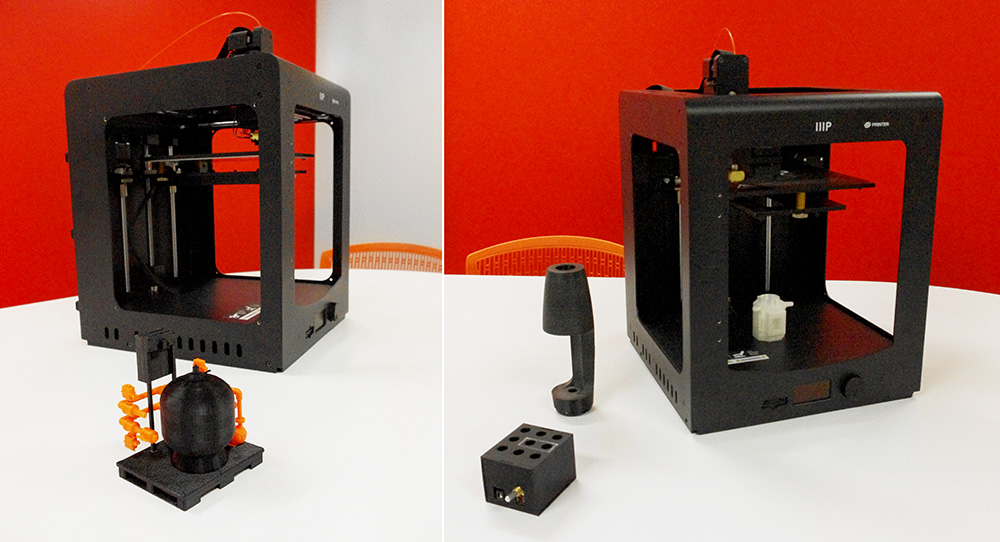

Magnus : « En développement de produits, l’impression 3D, ça révolutionne tout! »

Entreprise familiale fondée en 1946, Magnus développe et applique son expertise chimique à concevoir et fabriquer des solutions pour le traitement d’eau des systèmes CVAC et des eaux usées, la prévention et détection de la Légionnelle ainsi que des nettoyeurs industriels et lubrifiants spécialisés pour l’usinage des métaux. Installée à Boucherville, Magnus a ses propres laboratoires d’analyse, de microbiologie et de R-D.

L’introduction de l’impression 3D est récente chez Magnus. Elle a été initiée par une nouvelle équipe créée pour explorer de nouvelles opportunités d’innovation destinées à améliorer l’offre de services de l’entreprise. Nous avons rencontré Florent Lefèvre, chargé de projets R-D dans cette équipe, qui nous raconte comment cette technologie a modifié les façons de faire dans son groupe.

C’est dans le cadre d’un projet de développement de produit innovant que Magnus a utilisé l’impression 3D pour le prototypage et ce, avec le souci de maintenir les coûts de développement au minimum. Après l’utilisation d’une première imprimante 3D au coût de 200 $ qui a bien performé pendant 9 mois, 24 heures par jour, ils en ont acquis une deuxième (technologie FDM, matériau ABS) d’une valeur de 1000 $ qu’ils utilisent actuellement.

« Étant donné la faiblesse des coûts de l’impression 3D, on peut se permettre d’explorer, d’expérimenter et de faire des erreurs ».

« Les gens pensent que ça prend des équipements coûteux pour faire de l’impression 3D. Eh bien non! Ils ne savent pas à quel point c’est facile à utiliser, rapide et que cela ne coûte pas cher! »

En développement de produits, l’utilisation de l’impression 3D pour le prototypage permet à l’équipe d’explorer plus facilement et plus rapidement différentes avenues. Le prototypage permet de faire la preuve de concept lors des premières phases (1 et 2), là où il y a beaucoup d’incertitude.

En développement de produits, l’utilisation de l’impression 3D pour le prototypage permet à l’équipe d’explorer plus facilement et plus rapidement différentes avenues. Le prototypage permet de faire la preuve de concept lors des premières phases (1 et 2), là où il y a beaucoup d’incertitude.

« On veut toujours aller plus vite pour faire les itérations le plus rapidement possible, faire les tests, modifier les pièces, etc. »

Florent Lefèvre se montre très favorable à l’impression 3D dont il voit tout le potentiel. Selon lui, les avantages de ce procédé sont nombreux : réduction des coûts de développement; personnalisation de la pièce ou du produit; possibilité de plusieurs itérations dans la même semaine. Globalement, c’est plus rapide et moins coûteux que d’aller à l’extérieur.

Même s’il est en mesure de reconnaitre les limites de son imprimante 3D quant à la taille des pièces, au type de matériaux et à l’impossibilité de valider les propriétés mécaniques, le chargé de projet s’estime très satisfait de cet équipement à 1000 $.

« Il n’y a pas de plus value à avoir une imprimante plus chère. Les qualités de finition répondent à nos besoins. »

Et l’enthousiasme du chargé de projet ne s’arrête pas aux performances de l’imprimante 3D en développement de produits. En effet, ils ont amélioré une procédure de test pour le département de microbiologie. Dans leur programme de détection de la Légionnelle, au lieu d’acheter un appareil de test qui vaut 5000 $, ils ont réussi à fabriquer un prototype probant pour moins de 100 $ pièce et qu’ils pourront reproduire en plus grand nombre.

Pour le département de marketing, ils ont créé avec l’imprimante 3D la miniature d’un système de traitement des eaux (tour d’eau et tubulures) qu’ils peuvent présenter au client, en complément d’une vidéo. Ce qui fait dire à Florent Lefèvre :

« Toutes les entreprises devraient avoir une imprimante 3D. Elle a sa place dans chaque entreprise, même une entreprise en chimie! »

![]()

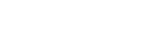

Moderco : « Il n’y a rien comme avoir la pièce dans les mains, pouvoir la toucher! »

Fondée en 1980, Moderco est une entreprise spécialisée dans la conception et fabrication de cloisons mobiles dont le siège social est à Boucherville. Considéré comme le troisième plus important fabricant de cloisons mobiles en Amérique du Nord, l’entreprise fabrique une gamme complète de cloisons acoustiques manuelles ou électriques qu’elles soient opaques ou en verre. Nous avons rencontré Mario Fyfe, directeur produit, à l’emploi de la firme depuis près de 20 ans.

Au coût de 4000 $, Moderco a fait l’acquisition en 2015 d’une imprimante 3D (technologie FDM, matériau ABS) essentiellement pour faire du prototypage. Ils se sont rapidement rendus compte que cet investissement équivalait au coût de cinq (5) prototypes réalisés à l’externe.

« Quand on a compris que l’impression 3D était abordable, cela nous a convaincu d’acheter l’équipement. On ne s’est pas trompé. Par rapport aux méthodes traditionnelles, il y a une importante réduction des coûts de machinerie. »

Le directeur produit de Moderco s’est montré, lui aussi, très enthousiaste à l’égard de l’utilité de l’impression 3D en développement de produits.

« On travaille beaucoup l’extrusion d’aluminium. Pour toute nouvelle extrusion, on veut voir si cela s’imbrique bien. Même si c’est possible de vérifier ces aspects avec des dessins 3D réalisés avec un logiciel tel Inventor, il n’y a rien comme de l’avoir dans les mains, de toucher la pièce. »

« Lorsqu’on développe un nouveau devant de panneau qui doit s’imbriquer, ça n’a pas de bon sens de créer une matrice d’aluminium seulement pour des tests; ça finit par coûter cher. S’il faut retirer de la matière, il y a un coût rattaché à cela. Alors, toute cette étape, c’est pour nous de la gestion de risque. »

Dans ses activités de développement de produits, l’équipe de R-D fabrique environ 10 à 12 prototypes par année pour valider des assemblages et paramètres techniques.

« Le fait de les faire nous-mêmes avec l’impression 3D, on se sent plus indépendants; ça ne coûte pas grand-chose et on a un niveau de validation beaucoup plus précis qu’avant. »

Chez Moderco, deux niveaux de prototype sont effectués. Le premier niveau sert à valider les formes, tester des idées. Ce prototype permet de faire la preuve de concept ou encore, s’il le désire, une maquette, un échantillon pour le marketing. Le deuxième niveau est utilisé pour tester un risque technique minimal :

« Les tolérances de fabrication des prototypes en plastique sont similaires à celles des extrusions d’aluminium, il est donc possible de valider des joints, supports et positionnement de pièces d’un assemblage. Donc, c’est parfait pour nous. »

Mario Fyfe nous explique qu’il existe un troisième niveau de prototype utilisé pour fabriquer l’outillage nécessaire à la production, la matrice d’extrusion, et qui peut coûter de 2 à 5000 $.

« Lorsqu’on est prêt à investir dans l’outillage (le die), on est certain à 100 % et on l’a validé sur la chaine de production. »

Malgré ses limites, Moderco considère que l’impression 3D plastique répond bien à leurs besoins quand il s’agit de valider des concepts et de s’assurer que tout est parfait au plan des dimensions.

« On ne peut pas faire de validation structurelle, des tests de traction par exemple. Mais dans ce qu’on fait, on n’en a pas vraiment besoin. L’impression 3D plastique nous sert bien actuellement. Nous sommes contents d’avoir fait ce virage. »

Le prototype et la gestion du risque technique

Les techniques de prototypage par extrusion de polymères sont actuellement les plus abordables sur le marché. Leur utilisation telle qu’illustrée par Magnus et Moderco permet de combler les besoins de validation exigés dans les premières phases du développement de produits.

Cependant, la recherche actuelle sur les techniques d’impression 3D vise à les rendre plus accessibles dès les premières étapes du processus et ce, dans un format répondant aux besoins des équipes de développement de produits. Ainsi, MarkForged et Proto3000 proposent des imprimantes 3D métalliques en version bureau. Pour sa part, FormLab met de l’avant Fuse1, une imprimante 3D de bureau utilisant la technologie de frittage laser (SLA) pour poudre de nylon.

On peut toutefois s’interroger sur l’utilité de développer et commercialiser de telles imprimantes 3D utilisant des technologies de pointe alors que les deux entreprises rencontrées nous déclarent leur satisfaction à l’égard d’imprimantes 3D de bureau.

Bien qu’il s’agisse de faire une bonne gestion du risque, la réflexion doit se faire au cas par cas. Au-delà de la preuve de concept et d’une validation géométrique, si vous devez minimiser des risques techniques (dont seuls des tests physiques pourront valider vos choix de conception), l’impression 3D métallique vous permet d’obtenir une géométrie identique à un brut de fonderie sans avoir à concevoir tout l’outillage nécessaire au processus de fabrication.

Profitez de ces prototypes pour valider la géométrie et la résistance escomptées avant de lancer la conception de l’outillage de production. Cette réflexion vaut également pour la validation des prototypes issus de la technique du frittage laser (SLA) avec poudre de polymère pour des pièces de production qui seront ultimement fabriquées par injection plastique.

De nombreux prototypes fonctionnels sont encore fabriqués via les chaines de production, souvent situées en Asie, et qui entraînent inévitablement des coûts importants liés à la modification de l’équipement durant les phases de validation et des délais de livraison souvent de quelques semaines. Le recours aux techniques d’impression 3D par frittage laser (métallique et polymère) permet de diminuer considérablement ces coûts tout en accélérant le processus itératif de la boucle de conception/validation du produit. Il s’agit d’une manière efficace de valider davantage de risques techniques pour minimiser les coûts et les changements subséquents aux activités de production.

À cet égard, le CRIQ met à la disposition des industriels québécois des services de soutien au prototypage par impression 3D métallique. Disposant d’une expertise en conception pour l’impression 3D et d’une imprimante EOS M-290, il vous est possible de concevoir des prototypes à base de différents matériaux métalliques dans le but d’effectuer une variété de tests pour valider des requis précis exigés dans votre marché. N’hésitez pas à contacter le CRIQ pour plus d’information!

Prochain article

Dans le prochain article nous aborderons la transformation requise pour qu’une entreprise puisse bénéficier pleinement des avantages de l’impression 3D dans ses pratiques de développement de produits. De la définition de la valeur à la gestion de la fabrication et de la logistique, en passant par l’adaptation des méthodes de conception, l’impression 3D implique des changements substantiels qui vous permettront de développer vos produits de manière efficiente.

____________________

* Ce dossier est piloté par David Fauteux, ing. jr., conseiller à l’IDP, avec la collaboration de Denis Lépine, ing., agent de recherche, Conception mécanique et fabrication additive, au Centre de recherche industrielle du Québec (CRIQ).

**Norman, D. A., Verganti, R. (2014). Incremental and radical innovation: Design research versus technology and meaning change. Design Issues, 30 (1), 78-96.

Abonnez-vous à notre infolettre pour recevoir nos prochaines publications.

Abonnez-vous à notre infolettre pour recevoir nos prochaines publications.

Conception Web

Conception Web

Comments are closed.